随着新能源汽车产业的发展,动力电池行业也经历了一场快速但彻底的变革。受益于整车市场的快速增长,动力电池市场也呈现出高速增长的态势。在新能源汽车的成本、安全性、性能、续航里程和生存周期等诸多因素中,动力电池起着决定性的作用。因此,在购买新能源汽车的决策过程中,电池产品的安全性和质量必须保持一致。性已成为行业、市场和用户关注的焦点。

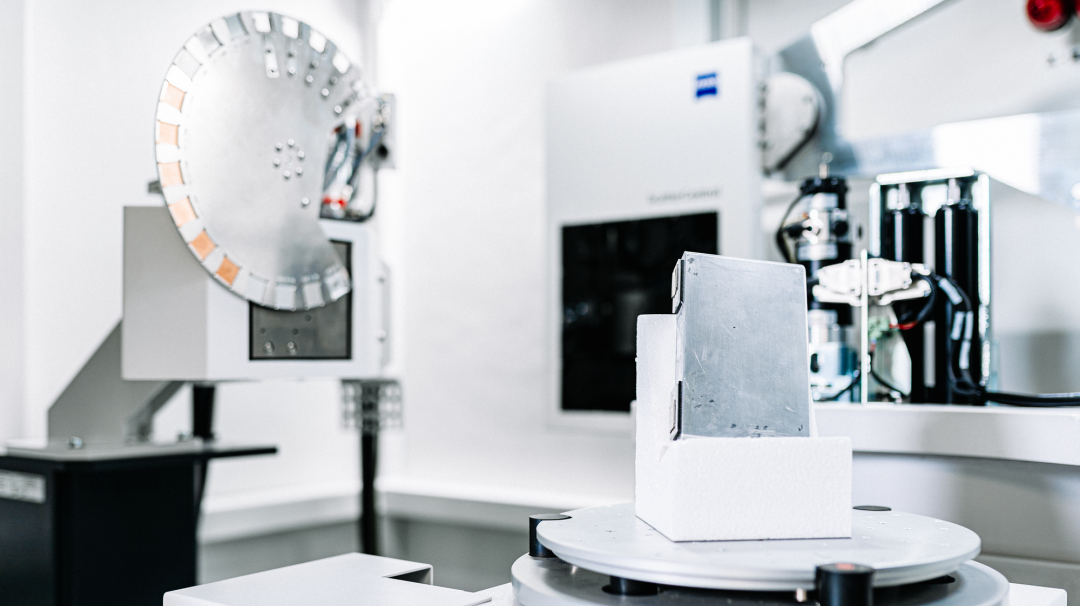

对于电池生产企业来说,他们已经不满足于仅仅通过随机检验来判断产品是否存在电性能质量缺陷,还需要获得详细的测量数据来持续改进产品质量。在动力电池领域,基于卓越的无损检测技术,镇江蔡司质量解决方案X射线产品系列可以穿透、重建和分析样品的内部结构,实现对样品的无损三维成像,已成为无损分析的标准工具之一

一 在过去的四年中,蔡司帮助许多电池客户建立了标准的检测流程,以提高产品质量,协助客户定义和检测诸如悬垂、异物、假焊和拆焊、极片折叠/断裂、极片倒扣等问题。与此同时,蔡司也没有停止与客户共同成长的脚步,尽最大努力帮助客户提升检测节奏和智能化检测水平。蔡司利用其在计量和稳定性方面的技术优势,结合三坐标测量技术、X射线无损检测技术和光学成像技术,清晰地让客户看到电池内部质量缺陷的位置、大小和形状。这为客户创造了巨大的机会高质量的产品,提高检测效率和降低成本是至关重要的。

不仅是动力电池,蔡司在新能源汽车的电驱动、车身、底盘、电力电子等关键零部件的精准和独特的优质解决方案,在业界也有口皆碑。无损检测技术在电传动应用中也发挥着越来越重要的作用。客户依靠这一技术来检测铝压铸电机外壳的内部缺陷,以满足内部焊接、插件、电控组装后安装的需要。尺寸和其他质量要求。

中国新能源汽车产业高歌猛进,不少中国品牌已经进入技术输出和产品输出的新阶段。这对新能源汽车的产品精度要求越来越高,对相关公司的质量保证流程提出了新的挑战。蔡司期待在新一轮的行业发展中,用创新的解决方案为中国客户创造更多价值。